Inhaltsverzeichnis

Materialverbrauch konfigurieren

Pfad

Klicken Sie mit der rechten Maustaste auf die Anlage die bearbeitet werden soll und wählen Sie unter dem Punkt SPS-Data-Collector das Menü Materialverbrauch konfigurieren.

Allgemein

Im diesem Menü wird festgelegt, über welche Arten von Verbrauchspunkten (siehe Erläuterung Verbrauchspunkt) eine Anlage verfügt, und welche Materialtypen bezogen auf die ERP-Stücklisten wie verbraucht werden (können). Die Verbrauchspunkte einer Anlage werden im oberen Teil des Menüs tabellarisch aufgeführt. Die Bearbeitung der Tabelle erfolgt über die darunter gelegene Eingabemaske in Kombination mit den Bearbeitungsfunktionen in der Fußzeile des Menüs:

- Eingabedaten zurücksetzen: Löscht die Eingaben in der Maske.

- Daten als neue Zeile hinzufügen: Mit den in der Maske definierten Daten wird in eine neue Zeile in der Tabelle erzeugt.

- Daten in ausgewählte Zeile übernehmen: Die Daten aus der Maske werden in die ausgewählte (blau hinterlegte) Zeile geschrieben.

- Tabelle speichern: Speichert die Änderungen ab.

Tipp: Die markierte (blau hinterlegte) Zeile der Tabelle kann über die Entf-Taste gelöscht werden.

Eingabemaske

In den Weiteren werden die Daten erklärt, welche in die Maske eingegeben werden können.

Verbrauchsbezeichnung

Unter Verbrauchsbezeichnung wird eine beliebige Beschreibung des Verbrauchpunktes eingetragen, z.B. Schrauber M5.

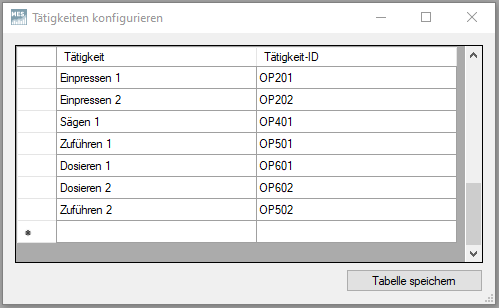

Tätigkeit

Der Verbrauchspunkt einer Anlage meldet nicht direkt das verbrauchte Material sondern die ausgeführte Tätigkeit (z.B. „Schrauben wurde durchgeführt“) zurück. Die Zuordnung von Tätigkeit zu tatsächlich verbrauchtem Material erfolgt über eine entsprechende Erweiterung der Stückliste im ERP-System. Gibt es keine Anbindung zum ERP-System, so wird in der Auftragsverwaltung jeder Stücklistenposition ein Entnahmeschlüssel zugeordnet. Mit dem Starten des Auftrags am MES-Terminal wird diese Stückliste geladen und die Tätigkeit so für diesen Auftrag dem konkreten Material zugeordnet. Die Tätigkeit muss bezogen auf die Anlage eindeutig sein, es sei denn zwei unterschiedliche Verbrauchspunkte verarbeiten das exakt gleiche Material. In diesem Fall führen beide Verbrauchspunkte auch die gleiche Tätigkeit aus. Sofern für die Anlage noch keine passende Tätigkeit existiert, so kann diese im Untermenü Tätigkeiten konfigurieren angelegt werden.

(siehe hierzu Beispiel1 )

Die in der Stückliste dem Material zugeordneten Tätigkeiten müssen mit den an der Anlage definierten Tätigkeiten übereinstimmen. Andernfalls kann der Materialverbrauch nicht erfasst werden.

Einheit

An dieser Stelle wird die Einheit angegeben, in der die Variable der Maschine den Verbrauch zurückmeldet. Liefert die Anlage keine direkten Messdaten zum Materialverbrauch zurück, so wird der Verbrauch retrograd anhand der Stückliste und der produzierten Teile ermittelt. In diesem fall muss die Einheit dem Stücklisteneintrag entsprechen. Sollten die entsprechende Einheit nicht im Dropdown-Menü auswählbar sein so kann diese über das Menü Einheiten konfigurieren ergänzt werden.

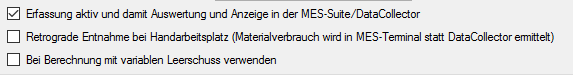

Art der Verbrauchsermittlung

- Erfassung aktiv […]: Aktiviert die Verbrauchszählung für den ausgewählten Verbrauchspunkt. Wird die Anlage beispielsweise temporär zu Testzwecken mit einem neuen Material betrieben, welches abseits des ERP-Systems existiert, so kann die Verbrauchsermittlung hier deaktiviert werden. Ist nur [1] (und [2] nicht) ausgewählt, so wird der Materialverbrauch der Anlage über eine Variable der Maschinensteuerung gezählt, die einen Wert über die Verbrauchte Menge direkt zurückliefert.

- Retrograde Entnahme […]: Wird (zusätzlich zu [1]) ausgewählt wenn der Materialverbrauch an einem MES-Terminal über eine MES-Combox oder durch manuelle Eingabe erfasst wird. Der Materialverbrauch wird dann anhand der Stückliste errechnet. Wenn diese Option gewählt wird darf die Anlage nur über eine Verbrauchsstelle (den EOL) verfügen.

- Bei Berechnung […]: Für Spritzgussmaschinen; Wird aktiviert wenn die Einheit des Materials in der Stückliste nicht mit der Einheit der Variable der Maschinensteuerung, die den Verbrauch zurückliefert, übereinstimmt. Das System rechnet bei Aktivierung die Einheiten entsprechend um.

Art der Verbrauchsrückmeldung

Wenn der Materialverbrauch über eine Variable der Maschinensteuerung zurückgegeben wird, so müssen an dieser Stelle die Eigenschaften der Variablen angegeben werden:

- Kumulierungs-Art

- Nicht kumuliert – 1-Fach: Bei jedem Trigger (siehe [4]) wird der Wert des Umrechnungsfaktors (siehe [2]) als Materialverbrauch mit der bereits definierten Einheit berechnet.

- Nicht kumuliert – X-Fach: Bei jedem Trigger (siehe [4]) wird der Wert der von der SPS zurückgemeldeten Variablen (siehe [5]) multipliziert mit dem Umrechnungsfaktor (siehe [2]) als Materialverbrauch berechnet.

- Kumuliert Delta-X: Immer wenn sich der Wert der von der SPS zurückgemeldeten Variablen (siehe [5]) ändert, wird dieser Wert multipliziert mit dem Umrechnungsfaktor (siehe [2]) als Materialverbrauch berechnet, wobei der Verbrauch aus dem vorherigen Zyklus davon abgezogen wird. Diese Variante wird benötigt wenn die SPS den Verbrauchszähler nicht zurücksetzt, sondern mit jedem Zyklus weiter aufaddiert (z.B. SPS-Rückmeldung: Verbrauch Zyklus 1 = 10, Verbrauch Zyklus 2 = 20, Verbrauch Zyklus 3 = 30 usw.).

- Retrograde Entnahme: Immer wenn ein Teil fertig produziert ist (EOL), wird der Verbrauch als Produkt aus Umrechnungsfaktor und Stücklisteneintrag berechnet.

- Umrechnungsfaktor: Faktor, der je nach Kumulierungsart entweder den Verbrauch je Maschinenzyklus direkt angibt, oder den zurückgemeldeten Verbrauch multipliziert. (siehe Beispiel 2)

- Variablen von Maschine: Hier wird die Maschinensteuerung eingetragen, die den Verbrauch bzw. die entsprechenden Variablen zurückmeldet.

- SPS-Variable für Trigger Ereignis: Hier wird der Trigger (Auslöser) für die Verbrauchsermittlung definiert, z.B. die Variable die das Ende des Bearbeitungszyklus wiedergibt.

- SPS-Variable für Verbrauch X: An dieser Stelle wird die Variable eingetragen, welche den Verbrauch zurückmeldet.

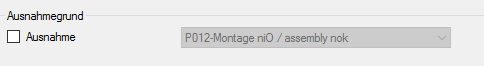

Ausnahme

Nur für Spritzgussmaschinen: Diese Funktion wird aktiviert wenn im Werkzeug eine nicht gespritzte Komponente (Einleger) mit verarbeitet wird, die SPS der Maschine dabei aber keine Möglichkeit hat den Materialverbrauch eines Leerschusses korrekt zurückzumelden. In diesem Fall wird diese Option aktiviert und die Variable eingetragen, bei der das Material des Einlegers nicht als Verbrauch gezählt werden soll. (siehe Beispiel 3)

Beispiele & Erläuterungen

Beispiel 1

Die Konfiguration des Materialverbrauchs erfordert immer auch die Kenntnis der Anlage, bzw. des Prozessablaufs, sowie der (erweiterten) Stücklisten. Ohne diese Informationen ist eine Konfiguration des Materialverbrauchs nicht möglich. Auf der Anlage EMMA können zwei Typen von Zahnpasta (Rot-Weiß und Blau-Weiß) abgefüllt werden. Daneben wird eine Anlage betrieben die Zahnseide in Dosen verpackt.

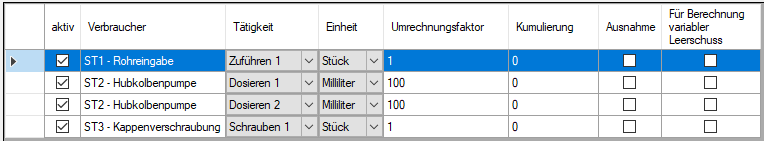

Zahnpastaabfüllung

Bei der Abfüllung der Zahnpasta wird zunächst das Rohr, aus dem die Tube hergestellt wird, über ein Handling in die Anlage eingebracht. Anschließend wird die Zahnpasta über eine Hubkolbenpumpe in das Rohr eingefüllt. Dabei werden die beiden unterschiedlichen Pasten gleichzeitig aufgezogen und dosiert. Anschließend wird der Deckel aufgeschraubt. Zuletzt wird das offene Ende des Rohrs verschweißt, wobei allerdings kein Material verbraucht wird.

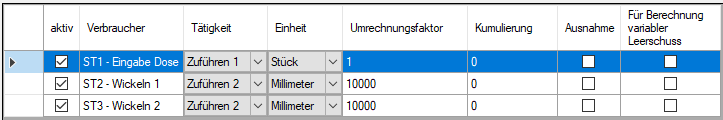

Zahnseidenverpackung

In der ersten Station der Anlage wird die Dose, in welche die Zahnseide verpackt wird, der Anlage zugeführt. Aufgrund der Taktzeit folgen anschließend zwei identische Stationen, in denen jeweils eine definierte Menge Zahnseide aufgewickelt und in die Dose gelegt wird. In der letzten Station wird die Kappe der Dose zugeklappt, wobei aber kein Material verbraucht wird.

Konfiguration Materialverbrauch EMMA

Konfiguration Materialverbrauch Zahnseidenwickler

Erläuterung

Durch die Materialverbrauchskonfiguration wird von der ersten Station der Anlage EMMA „Zuführen 1“ durchgeführt zurückgemeldet wenn ein Rohr in die Anlage eingelegt wurde. Beim Starten des Eines Auftrags am MES-Terminal wir die aktuelle Stückliste geladen. In beiden Stücklisten entspricht Zuführen 1 (= OP501) dem Rohr. Das bedeutet, dass immer wenn die Anlage Zuführen 1 zurückmeldet 1 Stück Rohr als Materialverbrauch gezählt wird.

Immer wenn die Hubkolbenpumpe einen Dosierhub durchgeführt hat werden „Dosieren 1“ durchgeführt und „Dosieren 2“ durchgeführt zurückgemeldet, da mit dem gleichen Hub beide Materialien verbraucht werden. Je nachdem welche der beiden Stücklisten gerade geladen ist wird bei der Rückmeldung von Dosieren 2 entweder 100ml Paste Rot oder 150ml Paste Blau als verbrauch berechnet.

Bei Verpackung der Zahnseide wird über „Zuführen 1“ durchgeführt der Verbrauch von 1 Stück Dose zurückgemeldet. Die beiden nachfolgenden Stationen melden beide „Zuführen 2“ durchgeführt zurück, wodurch jeweils 10.000mm Zahnseide als Verbrauch zurückgemeldet werden, da die beiden Stationen die gleiche Tätigkeit durchführen und das gleiche Material verbrauchen.

Normalerweise wird eine Tätigkeit immer nur einem Material zugeordnet. In manchen Fällen, wie z.B. an Stationen in denen eine Vielzahl unterschiedlicher Komponenten manuell eingelegt wird, kann es sinnvoll sein unter einer Tätigkeit den Verbrauch unterschiedlicher Komponenten zusammenzufassen. Wichtig: Da der Umrechnungsfaktor auf alle unter diesem Verbrauch zusammengefassten Komponenten gleichermaßen angewendet wird, muss der Verbrauch in diesem Fall retrograd nach Stückliste ermittelt werden, wenn nicht alle Komponenten die gleiche Anzahl und Einheit aufweisen.

Hintergrund

Die die Rückmeldung der Anlage über den Umweg der „Tätigkeit“ mit dem Materialverbrauch zu verknüpfen Hat den Vorteil, dass der Verbrauch für die Anlage einmal „allgemeingültig“ konfiguriert werden kann. Bei einer direkten Verknüpfung müsste der Verbrauch sonst immer neu konfiguriert werden, wenn sich beispielsweise die Materialnummer durch die Revision einer Komponente oder einen anderen Lieferanten ändert. Dadurch, dass über die Tätigkeit der Bezug zur Stückliste hergestellt wird, muss die Konfiguration nicht angepasst werden, wenn andere Produkte auf der Anlage hergestellt werden sollen.

zurück zu Tätigkeit

Beispiel 2

Wird von der Steuerung direkt der komplette Verbrauch zurückgemeldet, so ist der Umrechnungsfaktor 1. Es kann aber auch vorkommen, dass eine Anlage nur einen Teil des tatsächlichen Verbrauchs zurückmeldet. Zum Beispiel könnte die Anlage nur den Materialverbrauch in einer Werkzeughälfte messen und zurückgeben, tatsächlich aber mit beiden Hälften produzieren. Der Umrechnungsfaktor wäre in diesem Fall 2.

zurück zu Art der Verbrauchsrückmeldung

Beispiel 3

In einer Spritzgussmaschine wird in einem Werkzeug ein Eingelegtes Blechteil mit Kunststoff umspritzt. Es gibt daher die beiden Verbrauchspunkte Förderschnecke Spritzgussmaterial und Handling Einleger. Bei Zyklusende sind normalerweise ein Einleger und eine Dosis Granulat verbraucht worden. Führt die Anlage einen Leer-/ Blindschuss aus, so wird in diesem Zyklus nur Granulat, jedoch kein Einleger verbraucht. Bei einer Anlage, bei der die SPS die verbrauchten Materialien im Fall eines Blindschuss korrekt zurückliefert (also verbrauchte Einleger =0, verbrauchtes Spritzgussmaterial = 1 Dosis) muss kein Ausnahmegrund definiert werden. Vorwiegend bei älteren Anlagen kann es vorkommen, dass die Anlage nicht zwischen Blindschuss und regulärer Produktion unterscheiden kann, also immer beide Materialien als Verbrauch zurückgemeldet werden. In diesem Fall wird die Option Ausnahme für den Verbraucher Handling Einleger aktiviert und die Variable definiert, bei der Einleger nicht als Verbrauch gezählt werden soll. So soll zum Beispiel der Verbrauch der Einleger nicht gezählt werden wenn die Variable NIO-Einleger fehlen gesetzt wird.

zurück zu Ausnahme

Erläuterung Verbrauchspunkt

Ein Verbrauchspunkt beschreibt den Teil einer Anlage, an dem das für den Prozess benötigte Material dem Produkt zugeführt, also verbraucht wird. Folglich kann eine Anlage entsprechend ihres Prozesses über mehrere Verbrauchspunkte verfügen. Beispiele für Verbrauchspunkte: - Förderschnecke Spritzgussanalage (verbraucht Granulat) - Zuführungshandling Blecheinleger (verbraucht Bleche) - Klebstoffdosierung (verbraucht Klebstoff) - Schrauber (verbraucht Schrauben) - Einpresseinheit (verbraucht Lager)

zurück zu Allgemein

Untermenü Tätigkeiten konfigurieren

Im Menü Tätigkeiten konfigurieren konfigurieren sind alle bereits definierten Tätigkeiten tabellarisch aufgelistet. Eine neue Tätigkeit kann durch ausfüllen der untersten freien Zeile hinzugefügt werden. Unter Bezeichnung wird der Name der Tätigkeit (z.B. Schrauben 1) eingetragen. Unter Tätigkeit-ID wird eine Identifikationsnummer eingetragen. Beide Inhalte müssen eindeutig sein.

Ein Eintrag kann nach markieren der gewünschten Zeile über die Entf-Taste gelöscht werden.

Änderungen an der Liste müssen gespeichert werden damit diese wirksam werden.

Theoretisch können Tätigkeit und Tätigkeit-ID völlig frei vergeben werden, solange diese eindeutig sind. Zur einfacheren Handhabung empfiehlt sich jedoch, die Tätigkeiten sinnvoll nach der tatsächlich ausgeführten Funktion des Verbrauchers zu benennen und auch bei der Vergabe der Tätigkeit-ID ein System (sprechende Nummer) zu nutzen. So können z.B. die erste Ziffer oder die ersten beiden Ziffern für eine bestimmte Tätigkeit stehen und die beiden folgenden Ziffern eine fortlaufende Nummer innerhalb dieser Tätigkeit darstellen.

zurück zu Tätigkeit